Mekari Insight

- Hazard Identification adalah proses untuk pengenalan, penilaian, dan pendokumentasian seluruh potensi bahaya mencegah terjadinya kecelakaan di tempat kerja. Ada 2 metode yang paling umum dalam identifikasi bahaya ini, yakni HIRA dan HIRADC.

- Metode HIRA dan HIRADC bantu kenali potensi risiko secara sistematis dan tepat sasaran—dari risiko ringan sampai yang butuh kontrol ketat.

- HIRA lebih ringkas, HIRADC lebih komprehensif. Keduanya efektif, tapi HIRADC mencakup langkah ekstra untuk menentukan pengendalian bahaya yang sesuai hirarki kontrol.

- Gunakan Mekari Officeless HSE untuk otomasi form HIRA/HIRADC, kalkulasi risiko real-time, dan monitoring tindak lanjut semua dalam satu sistem.

Kecelakaan kerja tetap menjadi ancaman serius yang mengganggu keselamatan dan kesejahteraan pekerja serta produktivitas perusahaan hingga tahun 2026 ini.

Data BPJS Ketenagakerjaan menunjukkan bahwa hingga September 2025 saja, tercatat 238.675 kasus kecelakaan kerja di Indonesia. – Universitas Andalas

Kondisi ini menyebabkan berbagai dampak negatif, seperti kehilangan nyawa, biaya pengobatan miliaran rupiah, dan penurunan efisiensi operasional hingga berbulan-bulan.

Oleh karena itu, perusahaan perlu melakukan hazard identification sebelum seluruh proses kerja berjalan untuk menjaga tempat kerja tetap aman.

Lantas, bagaimana langkah-langkah dan strategi menerapkan proses identifikasi bahaya ini dengan efektif? Simak selengkapnya.

Apa Itu Hazard Identification?

Hazard Identification adalah proses proaktif dan sistematis untuk mengenali, mengevaluasi, dan mendokumentasikan potensi sumber bahaya di tempat kerja untuk mencegah kecelakaan.

Proses identifikasi bahaya ini merupakan fundamental dalam penerapan sistem Keselamatan, Kesehatan Kerja, dan Lingkungan (K3L), karena menjadi dasar dalam penilaian dan pengendalian risiko.

Hazard identification dilakukan untuk memastikan setiap aktivitas kerja, penggunaan peralatan, maupun kondisi lingkungan kerja telah dievaluasi dari sisi potensi bahayanya.

Secara umum, ada beberapa jenis hazard (bahaya) yang perlu diidentifikasi dalam proses ini, meliputi:

- Bahaya fisik, seperti kebisingan, suhu ekstrem, getaran, radiasi, atau pencahayaan yang tidak memadai.

- Bahaya mekanik, seperti mesin tanpa pelindung (unguarded machinery), penggunaan alat kerja yang tidak aman, serta kendaraan operasional yang berisiko menimbulkan cedera.

- Bahaya kimia, termasuk paparan zat berbahaya, gas beracun, uap, atau bahan mudah terbakar.

- Bahaya biologis, seperti bakteri, virus, atau mikroorganisme yang berpotensi mengganggu kesehatan pekerja.

- Bahaya ergonomi, yang berkaitan dengan postur kerja, beban angkat, atau desain tempat kerja yang tidak sesuai.

- Bahaya psikososial, seperti tekanan kerja berlebihan, konflik di tempat kerja, atau beban mental yang tinggi.

Dalam melaksanakan hazard identification, ada 2 metode yang paling populer, yaitu:

- HIRA (Hazard Identification and Risk Assessment): Fokus pada dua hal—mengidentifikasi potensi bahaya dan menilai tingkat risikonya.

- HIRADC (Hazard Identification, Risk Assessment and Determining Control): Lebih lengkap dari HIRA karena mencakup langkah tambahan, yaitu menentukan pengendalian yang tepat.

Lalu, bagaimana langkah-langkah dalam menjalankan dua metode identifikasi bahaya tersebut? Simak di bagian selanjutnya.

Penjelasan metode HIRA dan HIRADC

Berikut adalah penjelasan lebih lanjut mengenai dua jenis identifikasi bahaya yang umum digunakan dalam manajemen K3.

1. HIRA (Hazard Identification and Risk Assessment)

HIRA adalah metode yang paling umum digunakan dalam manajemen risiko K3 karena prosesnya yang relatif sederhana namun efektif.

Tujuannya adalah untuk mengenali potensi bahaya dan menilai sejauh mana risiko tersebut bisa berdampak terhadap keselamatan dan kesehatan kerja.

Metode ini mencakup tiga langkah utama:

- Identifikasi bahaya (hazard identification): Mengenali potensi bahaya dari aktivitas, peralatan, bahan, atau lingkungan kerja.

- Penilaian risiko (risk assessment): Menganalisis dua faktor utama yaitu severity (tingkat keparahan) dan likelihood (kemungkinan terjadi)

- Rekomendasi pengendalian: Memberikan saran tindakan untuk mengeliminasi atau meminimalkan risiko.

Setelah penilaian, hasilnya diklasifikasikan dalam tiga kategori, yaitu risiko tinggi, risiko menengah, dan risiko rendah.

HIRA sering diterapkan dalam berbagai konteks, seperti:

- Risiko proses: Misalnya kebocoran bahan kimia saat produksi.

- Risiko peralatan: Seperti kegagalan mesin atau alat pelindung diri (APD) yang tidak layak.

- Risiko faktor manusia: Termasuk kelelahan kerja, kesalahan prosedur, atau komunikasi yang buruk.

2. HIRADC (Hazard Identification, Risk Assessment and Determining Control)

HIRADC adalah pengembangan dari HIRA dengan pendekatan yang lebih komprehensif. Perbedaannya terletak pada tahap terakhir: menentukan kontrol secara spesifik terhadap risiko yang telah diidentifikasi.

Metode ini mencakup tiga tahapan utama:

- Identifikasi bahaya: Sama seperti HIRA, tahap awal ini bertujuan mengenali semua potensi bahaya dari suatu aktivitas kerja.

- Penilaian risiko: Menilai dampak dan kemungkinan terjadinya, lalu mengelompokkan risikonya.

- Penentuan kontrol (determining control): Menentukan tindakan pengendalian yang paling tepat dan efektif, yang bisa berbentuk eliminasi bahaya, substitusi bahan atau proses, rekayasa teknis (engineering control), prosedur administratif, atau penggunaan APD

Contoh implementasi HIRADC bisa dilihat dalam industri konstruksi, manufaktur, hingga pertambangan—di mana kompleksitas risiko sangat tinggi dan butuh pengendalian spesifik yang disusun secara sistematis.

Baca Juga: Mengenal Sistem Manajemen K3 dan Cara Efektif MenerapkannyaLangkah-langkah umum proses identifikasi bahaya dengan HIRA / HIRADC

Penerapan HIRA maupun HIRADC memerlukan proses sistematis agar hasil identifikasi benar-benar mencerminkan kondisi nyata di lapangan. Berikut langkah-langkah umum yang biasanya dilakukan:

1. Pengumpulan data dan informasi

Semua proses dimulai dari sini. Tim K3 perlu mengumpulkan data sebanyak mungkin terkait aktivitas operasional—mulai dari alur kerja, penggunaan bahan atau zat kimia, spesifikasi alat dan mesin, sampai kondisi lingkungan kerja.

Bisa juga termasuk histori insiden dan hasil audit sebelumnya. Semakin lengkap datanya, semakin akurat proses identifikasi bahaya yang akan dilakukan.

2. Identifikasi bahaya

Setelah datanya terkumpul, langkah berikutnya adalah mengidentifikasi potensi bahaya dari berbagai sumber:

- Faktor manusia (unsafe act): seperti kelalaian, kurangnya pelatihan, atau kelelahan kerja.

- Kondisi tidak aman (unsafe condition): seperti lantai licin, ventilasi buruk, atau alat pelindung rusak.

- Bahaya peralatan dan mesin: misalnya bagian mesin yang tidak tertutup rapat atau pengoperasian tanpa prosedur standar.

- Lingkungan kerja: seperti paparan bahan kimia, kebisingan, atau pencahayaan yang tidak memadai.

Identifikasi bisa dilakukan melalui inspeksi lapangan, wawancara, brainstorming, atau analisis dokumen kerja.

3. Penilaian risiko

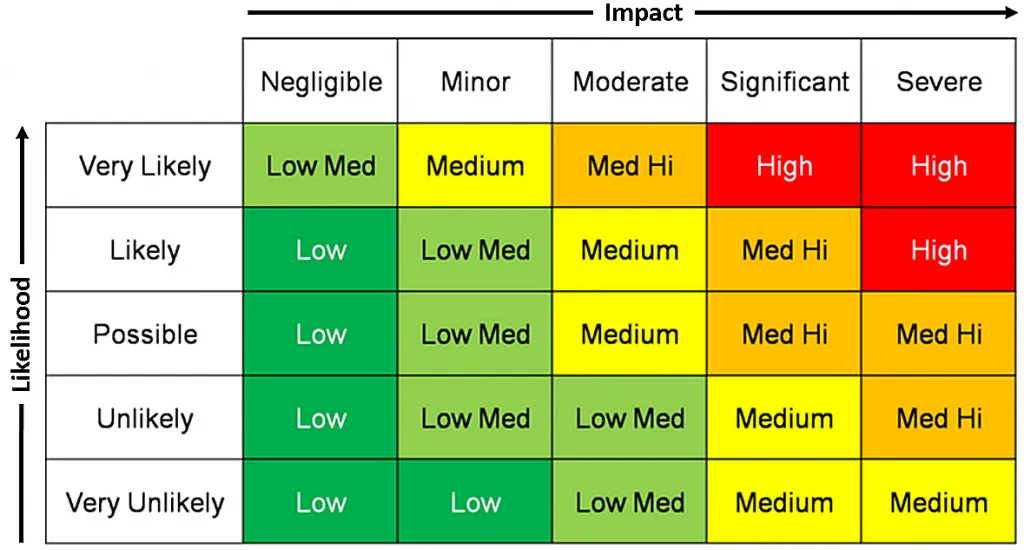

Setelah bahaya teridentifikasi, setiap risiko dianalisis menggunakan matriks risiko, yang menggabungkan dua variabel:

- Likelihood (Kemungkinan): Seberapa besar peluang kejadian itu terjadi?

- Severity (Keparahan): Seberapa parah dampaknya kalau kejadian itu benar-benar terjadi?

Hasil dari kombinasi ini biasanya dikategorikan sebagai risiko rendah, sedang, atau tinggi. Ini membantu tim menentukan mana yang perlu ditangani segera dan mana yang bisa dimonitor secara berkala.

Baca Juga: Mengenal Risk Assessment Software, Pentingnya & Rekomendasi4. Penentuan pengendalian

Langkah ini fokus pada strategi penanganan risiko. Sesuai prinsip hierarchy of control, tindakan pengendalian dilakukan secara bertingkat, dari yang paling efektif hingga paling dasar:

- Eliminasi: Menghapus sumber bahaya.

- Substitusi: Mengganti bahan/proses berbahaya dengan alternatif yang lebih aman.

- Rekayasa teknis: Misalnya menambahkan pelindung mesin atau sistem ventilasi.

- Prosedur administratif: Seperti rotasi kerja, pelatihan ulang, atau SOP baru.

- APD (Alat Pelindung Diri): Digunakan sebagai lapisan terakhir, bukan solusi utama.

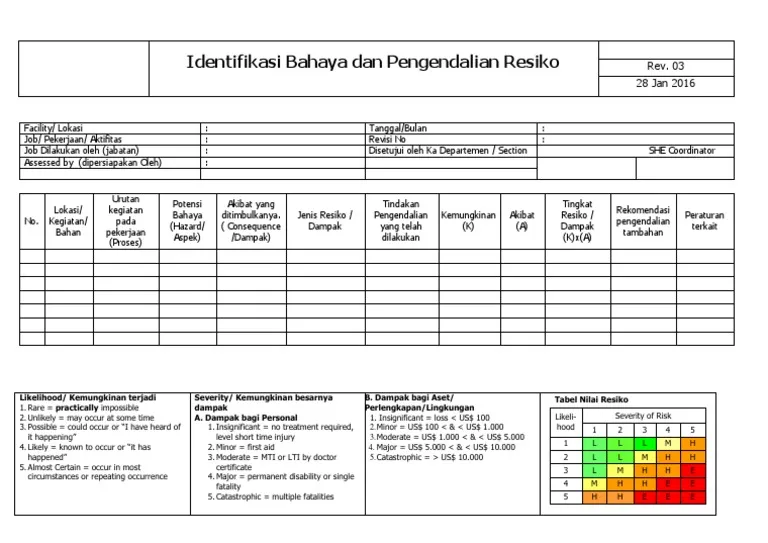

5. Dokumentasi dan pelaporan

Semua hasil identifikasi, penilaian, dan pengendalian harus dicatat secara lengkap dan rapi. Dokumen ini bukan hanya untuk keperluan internal, tapi juga penting untuk audit eksternal, pelaporan ke regulator, atau tindak lanjut dari insiden.

Gunakan template HIRADC atau sistem manajemen K3 digital agar dokumentasi lebih mudah dilacak dan diperbarui.

6. Tinjauan dan pemutakhiran

Lingkungan kerja itu dinamis—mesin baru dipasang, proses diubah, atau bahan baru digunakan. Maka, identifikasi bahaya tidak boleh berhenti setelah satu kali.

Harus ada review berkala, minimal setahun sekali atau setiap kali ada perubahan signifikan. Ini penting untuk memastikan sistem pengendalian tetap relevan dan efektif.

Dokumen penting dalam proses hazard identification

Untuk menjalankan proses HIRA atau HIRADC secara efektif, dibutuhkan sejumlah dokumen pendukung yang berfungsi sebagai alat bantu sekaligus bukti administratif.

1. Formulir identifikasi bahaya dan penilaian risiko (HIRA form)

Merupakan dokumen utama untuk mencatat setiap potensi bahaya, hasil penilaian tingkat risikonya, serta rekomendasi pengendalian yang disarankan.

Biasanya digunakan dalam format tabel yang mencakup jenis aktivitas, bahaya yang teridentifikasi, tingkat risiko, dan tindakan pengendalian.

2. Matriks risiko

Alat bantu visual berbentuk tabel dua dimensi yang membantu klasifikasi risiko berdasarkan kombinasi antara kemungkinan (likelihood) dan keparahan (severity).

Matriks ini digunakan untuk menilai tingkat risiko dengan lebih objektif dan memprioritaskan tindakan pengendalian.

Baca Juga: Manajemen Risiko Perusahaan: Strategi, Manfaat, dan Tantangan3. Laporan hasil identifikasi dan penilaian risiko

Berisi ringkasan dari seluruh proses identifikasi dan penilaian risiko yang telah dilakukan.

Laporan ini menjadi dasar bagi manajemen untuk membuat keputusan strategis terkait pengendalian bahaya, termasuk alokasi sumber daya, pembaruan SOP, atau pelatihan tambahan.

4. Dokumen pengendalian risiko

Meliputi prosedur kerja aman, instruksi kerja, serta kebijakan K3 yang dirancang untuk mengendalikan risiko yang telah diidentifikasi.

Dokumen ini harus mudah diakses oleh seluruh pekerja dan diperbarui secara berkala agar tetap sesuai dengan kondisi dan kebutuhan lapangan.

Manfaat penerapan HIRA dan HIRADC

Penerapan HIRA dan HIRADC adalah upaya menciptakan tempat kerja yang aman dan berkelanjutan. Berikut beberapa manfaatnya:

- Mendeteksi potensi bahaya secara sistematis: Proses identifikasi yang terstruktur membantu menemukan risiko tersembunyi sebelum berubah jadi insiden.

- Menentukan prioritas pengendalian risiko: Dengan menilai tingkat risiko, perusahaan bisa fokus pada pengendalian bahaya paling kritis terlebih dahulu.

- Membantu mematuhi standar K3 dan regulasi pemerintah: HIRA/HIRADC mendukung pemenuhan persyaratan hukum seperti Permenaker No. 5 Tahun 2018 tentang SMK3, serta standar internasional seperti ISO 45001.

- Meningkatkan kesadaran dan budaya keselamatan kerja: Proses ini melibatkan berbagai pihak, sehingga mendorong partisipasi aktif karyawan dan membangun mindset bahwa keselamatan adalah tanggung jawab bersama.

Perbedaan HIRADC dengan JSA, HAZOPS, dan FMEA

Meski sama-sama digunakan untuk mengelola risiko di tempat kerja, HIRADC, JSA, HAZOPS, dan FMEA memiliki pendekatan dan tujuan yang berbeda. Memahami perbedaannya membantu memilih metode yang paling tepat untuk konteks tertentu.

| Metode | Fokus Utama | Pendekatan | Cakupan | Tujuan Utama |

|---|---|---|---|---|

| HIRADC | Identifikasi bahaya dan pengendalian risiko secara menyeluruh | Berbasis risiko (risk-based) | Luas, seluruh area/proses kerja | Mengelola risiko K3 secara komprehensif |

| JSA | Analisis bahaya pada setiap langkah pekerjaan spesifik | Berbasis aktivitas kerja (task-based) | Terbatas pada pekerjaan tertentu | Mengendalikan bahaya di setiap langkah kerja |

| HAZOPS | Identifikasi bahaya dan masalah operasional sistem/proses | Analisis parameter & kata bantu | Sistem atau unit operasi | Mencegah bahaya dan gangguan operasional |

| FMEA | Identifikasi mode kegagalan dan dampaknya pada sistem/komponen | Analisis kegagalan sistematis | Komponen atau proses spesifik | Meningkatkan keandalan dan mencegah kegagalan |

1. HIRADC (Hazard Identification, Risk Assessment and Determining Control)

- Fokus: Identifikasi bahaya secara menyeluruh pada area, proses, atau aktivitas kerja; dilanjutkan dengan penilaian risiko dan penentuan langkah pengendalian yang sesuai dengan hirarki kontrol.

- Pendekatan: Risk-based, melihat bahaya secara umum tanpa memecah pekerjaan menjadi langkah kecil.

- Cakupan: Luas—meliputi semua aspek K3 di area kerja.

- Penggunaan: Digunakan secara berkala sebagai bagian dari sistem manajemen K3 untuk menetapkan tujuan dan target keselamatan.

Contoh: Mengidentifikasi bahaya di seluruh area smelter, termasuk risiko panas ekstrem, kebisingan tinggi, dan paparan gas beracun.

2. JSA (Job Safety Analysis)

- Fokus: Memecah pekerjaan menjadi langkah-langkah detail dan menganalisis bahaya pada tiap langkah.

- Pendekatan: Task-based, fokus pada pekerjaan spesifik dan bagaimana setiap tahapan dapat menimbulkan risiko.

- Cakupan: Terbatas pada pekerjaan tertentu yang akan atau sedang dilakukan.

- Penggunaan: Biasanya diterapkan sebelum aktivitas berisiko tinggi seperti pekerjaan di ketinggian atau ruang terbatas.

Contoh: Analisis penggunaan mesin gerinda, dengan identifikasi risiko pada tiap langkah dan rekomendasi APD.

3. HAZOPS (Hazard and Operability Study)

- Fokus: Menelaah sistem/proses teknis secara menyeluruh untuk mengidentifikasi penyimpangan operasional yang bisa menimbulkan bahaya.

- Pendekatan: Menggunakan parameter dan kata bantu (guide words) seperti “lebih”, “kurang”, “tidak ada” untuk menganalisis potensi penyimpangan.

- Cakupan: Fokus pada sistem atau unit operasi; biasanya dilakukan oleh tim multidisiplin.

- Tujuan: Mencegah kecelakaan dan gangguan operasional di tahap desain, modifikasi, atau operasional proses industri.

Contoh: Analisis sistem perpipaan pada pabrik kimia untuk menghindari overpressure atau kebocoran zat berbahaya.

4. FMEA (Failure Mode and Effect Analysis)

- Fokus: Mengidentifikasi mode kegagalan pada sistem atau komponen, serta dampaknya terhadap keseluruhan sistem.

- Pendekatan: Sistematis dan kuantitatif; menilai kemungkinan, keparahan, dan kemampuan deteksi kegagalan untuk menentukan Risk Priority Number (RPN).

- Cakupan: Spesifik pada komponen atau proses tertentu.

- Tujuan: Meningkatkan keandalan sistem, mencegah kerusakan fatal, dan mengoptimalkan pemeliharaan.

Contoh: Menganalisis risiko kegagalan komponen turbin gas akibat panas berlebih dan merancang pencegahan seperti pemasangan sensor suhu.

Baca Juga: Pedoman dan Prosedur Penerapan K3 di Perusahaan ManufakturPeran otomasi dalam software HSE untuk mendukung identifikasi bahaya

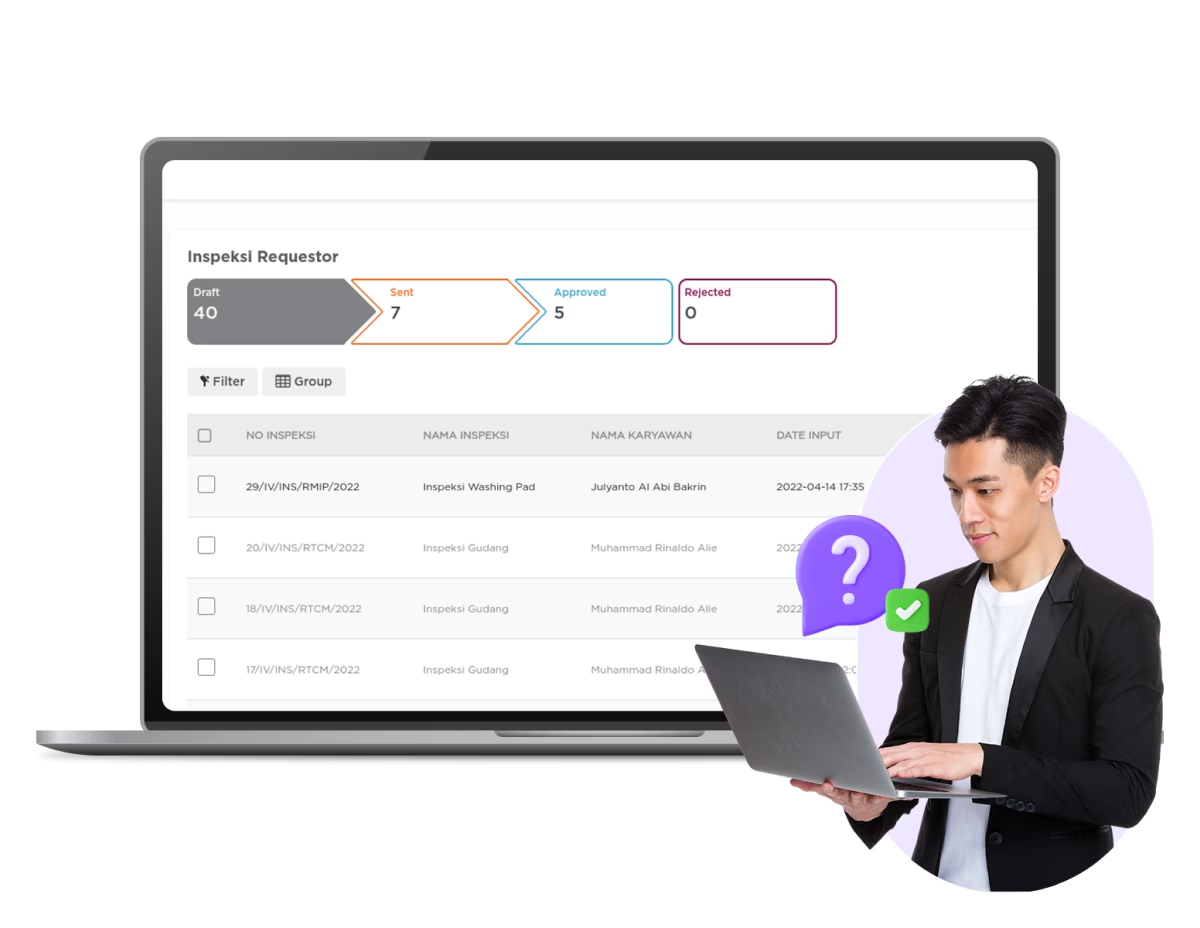

Software HSE modern kini dilengkapi fitur otomasi yang sangat membantu dalam proses identifikasi dan pengelolaan bahaya di tempat kerja. Berikut beberapa peran pentingnya:

- Otomatisasi pengumpulan data: Formulir HIRA/HIRADC bisa diisi secara digital, mengurangi kesalahan manual dan mempercepat proses input data di lapangan.

- Penghitungan risiko otomatis: Matriks risiko terintegrasi menghitung tingkat risiko secara real-time berdasarkan input likelihood dan severity, memudahkan klasifikasi risiko.

- Pengingat dan notifikasi: Sistem secara otomatis mengirim notifikasi kepada HSE officer untuk melakukan review berkala, audit, atau tindak lanjut pengendalian.

- Pelaporan instan: Laporan hasil identifikasi dan pengendalian risiko bisa dihasilkan dalam hitungan detik, siap dibagikan ke manajemen atau digunakan untuk keperluan audit.

- Pemantauan tindak lanjut: Sistem mencatat status implementasi rekomendasi, membantu memastikan bahwa setiap tindakan pengendalian dijalankan tepat waktu dan tidak terlewat.

Baca Juga: Alur Kerja & Tugas HSE Officer Lengkap dengan Dokumen PentingRekomendasi software hazard identification & risk assessment HSE

Untuk mengelola risiko secara efektif, perusahaan memerlukan software HSE yang tidak hanya mendukung proses identifikasi dan penilaian bahaya, tetapi juga mempermudah implementasi pengendaliannya. Beberapa fitur penting yang wajib dimiliki antara lain:

- Form digital HIRA/HIRADC yang praktis dan bisa diisi langsung dari lapangan

- Matriks risiko otomatis untuk penilaian cepat dan akurat

- Dashboard monitoring untuk melihat status risiko dan pengendalian secara real-time

- Notifikasi otomatis untuk pengingat review dan tindak lanjut

- Akses mobile agar tim HSE bisa melapor langsung dari lokasi kerja

Salah satu solusi terbaik yang bisa Anda gunakan adalah Mekari Officeless HSE.

Mekari Officeless adalah platform app builder yang memungkinkan perusahaan membuat software HSE custom dengan modul lengkap untuk hazard identification & risk assessment.

Dengan Mekari Officeless, tim HSE dapat menganalisis risiko, mengajukan identifikasi, dan mendokumentasikannya dalam satu sistem terpadu.

Tingkatkan keselamatan kerja di perusahaan Anda dengan Mekari Officeless.